Ningbo Sibranch Microelectronics Technology Co., Ltd.: ¡Su fabricante confiable de obleas de silicio de óxido térmico!

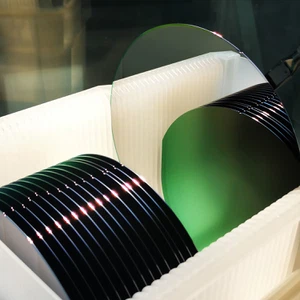

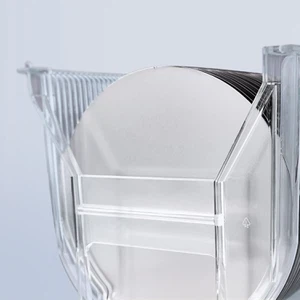

Fundada en 2006 por científicos de ingeniería y ciencia de materiales en Ningbo, China, Sibranch Microelectronics tiene como objetivo proporcionar obleas de semiconductores y servicio en todo el mundo. Nuestros productos principales incluyen obleas de silicio estándar SSP (pulidas por un solo lado), DSP (pulidas por ambos lados), obleas de silicio de prueba y obleas de silicio de primera calidad, obleas SOI (silicio sobre aislante) y obleas de rollo de monedas con un diámetro de hasta 12 pulgadas, CZ/MCZ/FZ/NTD, casi cualquier orientación, cortes, alta y baja resistividad, obleas ultraplanas, ultradelgadas, gruesas, etc.

Servicio líder

Nos comprometemos a innovar constantemente nuestros productos para ofrecer a los clientes extranjeros una gran cantidad de productos de alta calidad que superen la satisfacción del cliente. También podemos proporcionar servicios personalizados de acuerdo con los requisitos de los clientes, como tamaño, color, apariencia, etc. Podemos ofrecer el precio más favorable y productos de alta calidad.

Calidad garantizada

Hemos estado investigando e innovando continuamente para satisfacer las necesidades de diferentes clientes. Al mismo tiempo, siempre nos adherimos a un estricto control de calidad para garantizar que la calidad de cada producto cumpla con los estándares internacionales.

Amplios países de venta

Nos centramos en las ventas en mercados extranjeros. Nuestros productos se exportan a Europa, América, el sudeste asiático, Oriente Medio y otras regiones, y son bien recibidos por clientes de todo el mundo.

Varios tipos de productos

Nuestra empresa ofrece servicios de procesamiento de obleas de silicio personalizados, diseñados para satisfacer las necesidades específicas de nuestros clientes. Estos incluyen rectificado de obleas de silicio, corte en cubitos, reducción de tamaño, rectificado de bordes y MEMS, entre otros. Nos esforzamos por ofrecer soluciones a medida que superen las expectativas y garanticen la satisfacción del cliente.

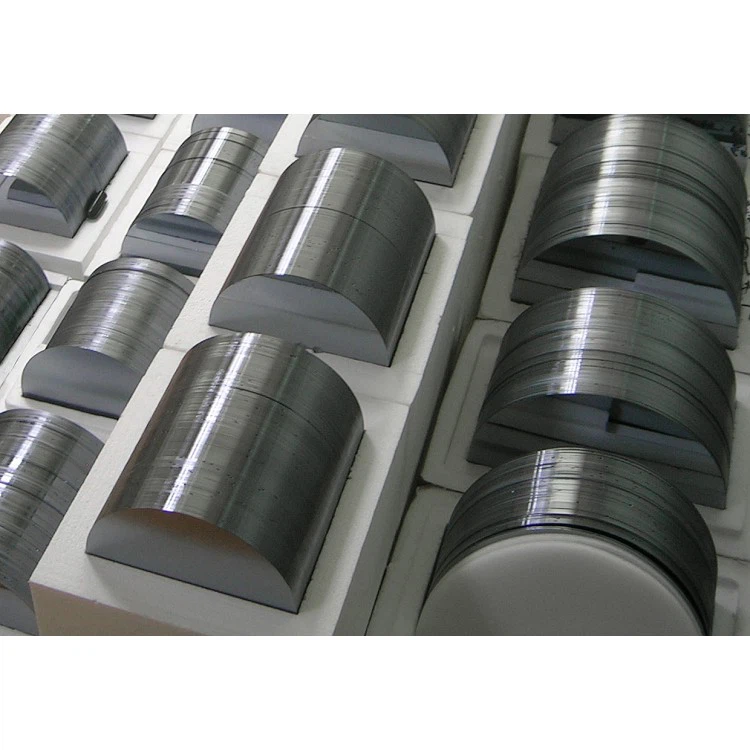

Las obleas de silicio CZ se cortan a partir de lingotes de silicio monocristalino extraídos mediante el método de crecimiento CZ de Czochralski, que es el más utilizado en la industria electrónica para hacer crecer cristales de silicio a partir de lingotes de silicio cilíndricos grandes que se utilizan para fabricar dispositivos semiconductores. En este proceso, se introduce una semilla de silicio cristalino alargada con una tolerancia de orientación precisa en un baño de silicio fundido con una temperatura controlada con precisión. El cristal semilla se extrae lentamente hacia arriba desde la masa fundida a una velocidad estrictamente controlada y se produce la solidificación cristalina de los átomos de la fase líquida en la interfaz. Durante este proceso de extracción, el cristal semilla y el crisol giran en direcciones opuestas, formando un gran silicio monocristalino con una estructura cristalina perfecta de la semilla.

La oblea de óxido de silicio es un material avanzado y esencial que se utiliza en diversas industrias y aplicaciones de alta tecnología. Es una sustancia cristalina de alta pureza que se produce mediante el procesamiento de materiales de silicio de alta calidad, lo que la convierte en un sustrato ideal para muchos tipos diferentes de aplicaciones electrónicas y fotónicas.

Oblea ficticia (rollo de monedas)

Las obleas ficticias (también llamadas obleas de prueba) son obleas que se utilizan principalmente para experimentos y pruebas y que se diferencian de las obleas generales para productos. Por lo tanto, las obleas recuperadas se utilizan principalmente como obleas ficticias (obleas de prueba).

Oblea de silicio recubierta de oro

Las obleas de silicio recubiertas de oro y los chips de silicio recubiertos de oro se utilizan ampliamente como sustratos para la caracterización analítica de materiales. Por ejemplo, los materiales depositados sobre obleas recubiertas de oro se pueden analizar mediante elipsometría, espectroscopia Raman o espectroscopia infrarroja (IR) debido a la alta reflectividad y las favorables propiedades ópticas del oro.

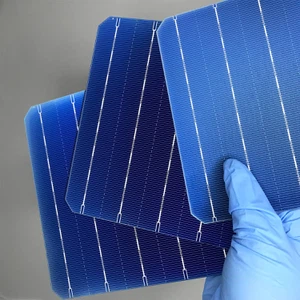

Las obleas epitaxiales de silicio son muy versátiles y se pueden fabricar en una variedad de tamaños y espesores para adaptarse a diferentes requisitos de la industria. También se utilizan en una variedad de aplicaciones, incluidos circuitos integrados, microprocesadores, sensores, electrónica de potencia y energía fotovoltaica.

Fabricado con la última tecnología y diseñado para ofrecer una fiabilidad y una consistencia de rendimiento incomparables, el óxido térmico seco y húmedo es una herramienta esencial para los fabricantes de semiconductores de todo el mundo, ya que proporciona una forma eficiente de producir obleas de alta calidad que cumplen con todos los exigentes requisitos de la industria.

¿Qué son las obleas de silicio ultradelgadas? Las obleas con un espesor de 200 micras o menos utilizan para su proceso de adelgazamiento los siguientes procesos: rectificado mecánico, reducción de tensiones, pulido y grabado. En la actualidad y en el futuro, el silicio ultradelgado es un componente importante para la fabricación de dispositivos semiconductores.

Esta oblea tiene un diámetro de 300 milímetros, lo que la hace más grande que las obleas tradicionales. Este mayor tamaño la hace más rentable y eficiente, lo que permite una mayor producción sin sacrificar la calidad.

La oblea de silicio de 100 mm es un producto de alta calidad que se utiliza ampliamente en las industrias de la electrónica y los semiconductores. Esta oblea está diseñada para proporcionar un rendimiento, una precisión y una fiabilidad óptimos, que son esenciales en la fabricación de dispositivos semiconductores.

¿Qué es una oblea de silicio de óxido térmico?

Las obleas de silicio de óxido térmico son obleas de silicio que tienen una capa de dióxido de silicio (SiO2) formada sobre ellas. La capa de óxido térmico (Si+SiO2) o dióxido de silicio se forma sobre una superficie de oblea de silicio desnuda a temperatura elevada en presencia de un oxidante a través del proceso de oxidación térmica. Por lo general, se cultiva en un horno de tubo horizontal con un rango de temperatura de 900 grados ~ 1200 grados, utilizando un método de crecimiento "húmedo" o "seco". El óxido térmico es un tipo de capa de óxido "cultivada". En comparación con la capa de óxido depositada por CVD, es una capa dieléctrica excelente como aislante con mayor uniformidad y mayor resistencia dieléctrica. Para la mayoría de los dispositivos basados en silicio, la capa de óxido térmico es un material importante para pacificar la superficie del silicio para que actúe como barreras de dopaje y dieléctricos de superficie.

Tipos de obleas de silicio de óxido térmico

Óxido térmico húmedo en ambos lados de la oblea

Espesor de la película: 500 Å – 10 µm en ambos lados

Tolerancia de espesor de película: Objetivo ±5%

Esfuerzo de película: – 320 ± 50 MPa Compresión

Óxido térmico húmedo en un solo lado de la oblea

Espesor de la película: 500 Å – 10,000 Å en ambos lados

Tolerancia de espesor de película: Objetivo ±5%

Esfuerzo de película: -320±50 MPa Compresión

Óxido térmico seco en ambos lados de la oblea

Espesor de la película: 100Å – 3,000Å en ambos lados

Tolerancia de espesor de película: Objetivo ±5%

Esfuerzo de película: – 320 ± 50 MPa Compresión

Óxido térmico seco en un solo lado de la oblea

Espesor de la película: 100Å – 3,000Å en ambos lados

Tolerancia de espesor de película: Objetivo ±5%

Esfuerzo de película: – 320 ± 50 MPa Compresión

Óxido térmico clorado seco con recocido de gas formador

Espesor de la película: 100Å – 3,000Å en ambos lados

Tolerancia de espesor de película: Objetivo ±5%

Esfuerzo de película: – 320 ± 50 MPa Compresión

Proceso de los lados: Ambos lados

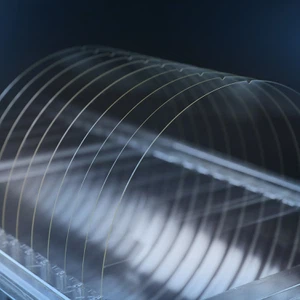

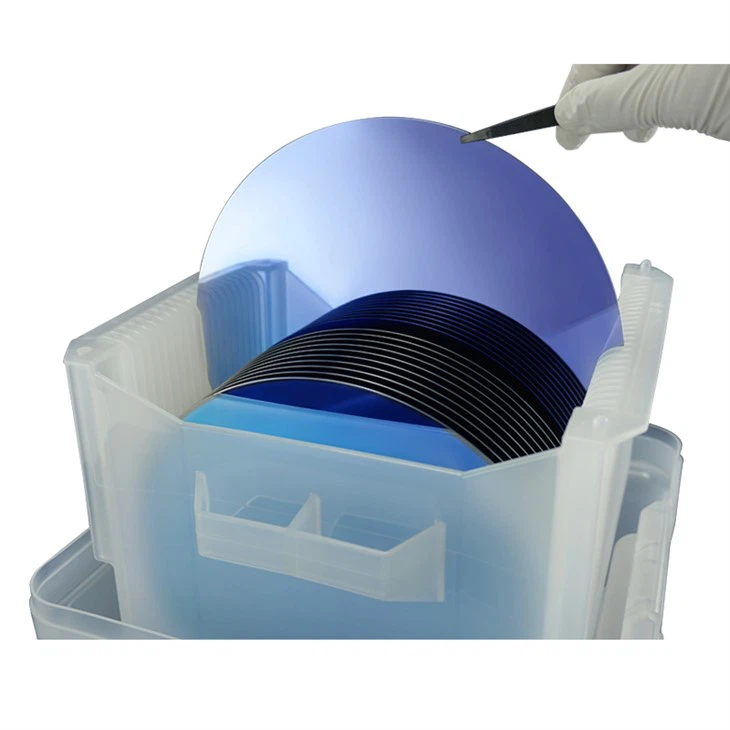

La oxidación térmica del silicio comienza colocando las obleas de silicio en un bastidor de cuarzo, comúnmente conocido como bote, que se calienta en un horno de oxidación térmica de cuarzo. La temperatura en el horno puede estar entre 950 y 1.250 grados Celsius bajo presión estándar. Se necesita un sistema de control para mantener las obleas dentro de unos 19 grados Celsius de la temperatura deseada.

Se introduce oxígeno o vapor en el horno de oxidación térmica, dependiendo del tipo de oxidación que se esté realizando.

El oxígeno de estos gases se difunde desde la superficie del sustrato a través de la capa de óxido hasta la capa de silicio. La composición y la profundidad de la capa de oxidación se pueden controlar con precisión mediante parámetros como el tiempo, la temperatura, la presión y la concentración de gas.

Una temperatura alta aumenta la tasa de oxidación, pero también aumenta las impurezas y el movimiento de la unión entre las capas de silicio y óxido.

Estas características son particularmente indeseables cuando el proceso de oxidación requiere múltiples pasos, como es el caso de los circuitos integrados complejos. Una temperatura más baja produce una capa de óxido de mayor calidad, pero también aumenta el tiempo de crecimiento.

La solución típica a este problema es calentar las obleas a una temperatura relativamente baja y alta presión para reducir el tiempo de crecimiento.

Un aumento de una atmósfera estándar (atm) reduce la temperatura requerida en unos 20 grados Celsius, suponiendo que todos los demás factores son iguales. Las aplicaciones industriales de oxidación térmica utilizan hasta 25 atm de presión con una temperatura entre 700 y 900 grados Celsius.

La velocidad de crecimiento del óxido es inicialmente muy rápida, pero se vuelve más lenta a medida que el oxígeno debe difundirse a través de una capa de óxido más gruesa para alcanzar el sustrato de silicio. Casi el 46 por ciento de la capa de óxido penetra el sustrato original una vez que se completa la oxidación, y el 54 por ciento de la capa de óxido queda sobre el sustrato.

Preguntas frecuentes

Por qué elegirnos

Nuestros productos provienen exclusivamente de los cinco principales fabricantes del mundo y de las principales fábricas nacionales. Respaldado por equipos técnicos nacionales e internacionales altamente calificados y estrictas medidas de control de calidad.

Nuestro objetivo es brindar a los clientes soporte integral personalizado, garantizando canales de comunicación fluidos que sean profesionales, oportunos y eficientes. Ofrecemos una cantidad mínima de pedido baja y garantizamos una entrega rápida en 24 horas.

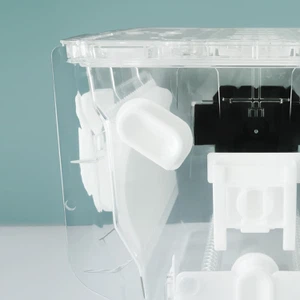

Espectáculo de fábrica

Nuestro amplio inventario consta de 1000+ productos, lo que garantiza que los clientes puedan realizar pedidos por tan solo una pieza. Nuestros equipos propios para cortar en cubitos y molido y la plena cooperación en la cadena industrial global nos permiten un envío rápido para garantizar la satisfacción y conveniencia del cliente en un solo lugar.

Nuestro Certificado

Nuestra empresa se enorgullece de las diversas certificaciones que hemos obtenido, incluido nuestro certificado de patente, el certificado ISO9001 y el certificado de Empresa Nacional de Alta Tecnología. Estas certificaciones representan nuestra dedicación a la innovación, la gestión de la calidad y el compromiso con la excelencia.

Etiqueta: oblea de silicio de óxido térmico, fabricantes de obleas de silicio de óxido térmico de China, proveedores, fábrica